La precisión del proceso tecnológico nos permite ajustar el grosor del material de fricción a centésimas de milímetro, y el control de los factores del proceso de producción, como la presión de prensado, la temperatura de cocción y la radiación infrarroja, permite su adecuación a las normas más estrictas aplicables al mercado de los equipos originales y de los equipos de automoción.

Las fórmulas de los materiales compuestos avanzados se componen de ingredientes de la más alta calidad, que se comprueban siempre en cuanto a la conformidad con los certificados de calidad y se mezclan según estrictos parámetros tecnológicos para garantizar la homogeneidad del compuesto de fricción al cien por cien.

Corte preciso y plenamente automático de las placas de apoyo. El sistema informático garantiza la máxima calidad y la reproducción dimensional según los parámetros de los equipos originales.

La operación está diseñada para limpiar mecánicamente las placas de apoyo de varios tipos de contaminantes y para desarrollar la interfaz con el material de fricción. Cada lote de producción se inspecciona con un perfilómetro y mediante complejas pruebas de laboratorio y se controla todo el proceso con métodos de control estadístico de procesos.

Las placas de apoyo de las pastillas de freno están recubiertas con un adhesivo de alta calidad para reforzar la conexión con el material de fricción. Tanto el grosor de la capa adhesiva aplicada como la cobertura de la superficie se controlan siempre con mucha rigurosidad.

El proceso consiste en conformar el material de fricción, unido a la placa de apoyo, aplicando una temperatura y presión elevadas. Cada pastilla se prensa observando las indicaciones de la «Ficha tecnológica del prensado». Las fichas se han desarrollado sobre la base de múltiples años de experiencia e investigación para garantizar que todas las pastillas prensadas sean de igual calidad.

El «templado de las pastillas» tiene como objetivo lograr una resistencia mecánica óptima gracias a la estabilidad térmica del material de fricción. Este proceso garantiza la reticulación homogénea del aglutinante, de modo que se obtienen propiedades de material uniformes en toda la pastilla.

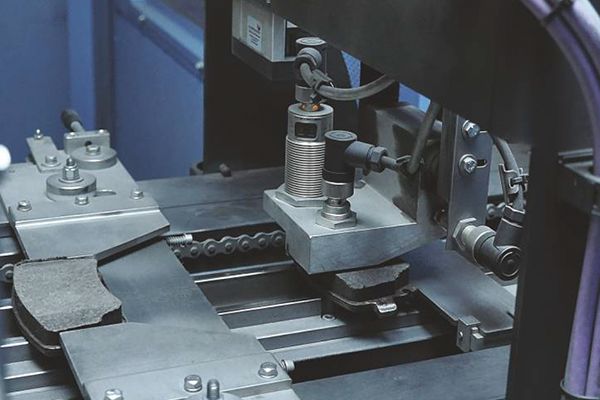

Es una maniobra mecánica, que consiste en regularizar la superficie del revestimiento de fricción de la pastilla con una moderna amoladora de superficie. Una línea plenamente automática controla constantemente todos los parámetros del proceso. El objetivo es conseguir un producto de espesor uniforme. En algunas pastillas, también se rectifican los biseles y se recortan ranuras según las especificaciones del fabricante.

El proceso consiste en la cocción de los componentes orgánicos de la capa superior del material para reducir el tiempo de rodaje de la pastilla de freno. Los modernos calentadores de infrarrojos se utilizan para generar altas temperaturas de cocción, lo que garantiza que la temperatura de la operación se mantenga estable y que la energía calorífica llegue solamente a la superficie del material de fricción. Una pastilla de freno sometida al proceso de cocción proporciona un alto rendimiento de frenado inmediatamente después de su instalación.

Las pastillas de freno fabricadas por TOMEX se pintan con el moderno método de pintura electrostática en el sistema «Tribo». Como resultado, nuestros productos destacan por el pleno recubrimiento con pintura, y la garantía de un grosor de pintura consistente de 40-80 micrómetros cumple con los requisitos de los mercados de los equipos originales y de los equipos de automoción, además de influir en el correcto manejo de la pastilla en la pinza de freno.

La pintura utilizada también proporciona una alta resistencia térmica y química al producto, lo que garantiza su eficacia durante toda la vida útil del producto (protección contra los entornos agresivos, corrosión). Durante el proceso, se controla el grosor de la pintura electrostática aplicada, garantizando su distribución uniforme por toda la superficie.

Siempre que el diseño del sistema de frenado lo requiera, en las pastillas de freno TOMEX se utilizan placas que evitan el chirrido (SHIM), es decir, unas chapas metálicas recubiertas por ambas caras con una capa especial de caucho. El proceso de instalación se realiza en caliente, bajo presión y en el momento oportuno, lo que garantiza la máxima adherencia del revestimiento antichirridos durante toda la vida útil de las pastillas.

El Departamento de Control de Calidad comprueba cada lote de producción antes de enviarlo a la venta. El producto preparado de esta manera se envía a la planta de embalaje y al almacén, y luego a los distribuidores de todo el mundo.