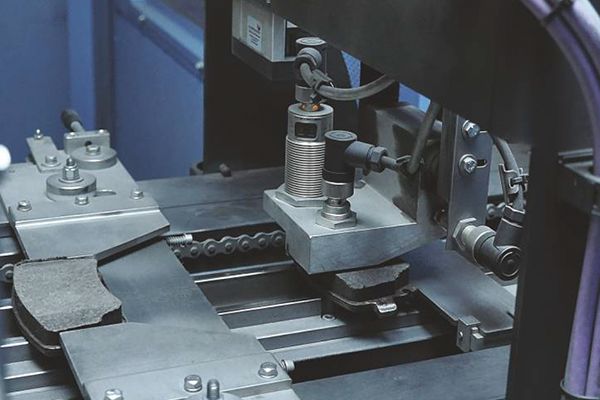

Die Präzision des technologischen Prozesses erlaubt es uns, die Dicke des Reibmaterials auf Hundertstel Millimeter genau einzustellen und die Kontrolle der Faktoren des Produktionsprozesses wie Pressdruck, Brenntemperatur, Infrarotstrahlung entspricht den höchsten Standards, die auf dem OE- und OES-Markt gelten.

Die Rezepturen der fortschrittlichen Verbundwerkstoffe bestehen aus Komponenten höchster Qualität, die stets anhand von Qualitätszertifikaten überprüft und nach strengen technologischen Parametern gemischt werden, um eine hundertprozentige Homogenität der Reibmischung zu gewährleisten.

Präzises, vollautomatisches Schneiden von Trägerplatten. Das Computersystem gewährleistet höchste Qualität und Maßhaltigkeit gemäß den Parametern der OE-Produkte.

Das Verfahren zielt darauf ab, die Trägerplatten mechanisch von verschiedenen Arten von Verunreinigungen zu reinigen und die Schnittstelle mit dem Reibmaterial zu entwickeln. Jede Produktionscharge wird mit einem Profilometer und auf der Grundlage komplexer Labortests geprüft und während des gesamten Prozesses mit SPC-Methoden kontrolliert.

Die Trägerplatten der Bremsklötze sind mit einem hochwertigen Klebstoff beschichtet, um die Verbindung zum Reibmaterial zu verstärken. Sowohl die Dicke der aufgetragenen Klebstoffschicht als auch die Oberflächenabdeckung werden stets streng kontrolliert.

Bei diesem Verfahren wird ein Reibmaterial, das mit einer Trägerplatte verbunden ist, unter hoher Temperatur und hohem Druck geformt. Jeder Bremsklotz wird gemäß dem Datenblatt Pressetechnik gepresst. Diese Datenblätter wurden auf der Grundlage jahrelanger Erfahrung und Forschung entwickelt, um sicherzustellen, dass alle gepressten Bremsklötze von gleicher Qualität sind.

Das Härten der Bremsklötze zielt darauf ab, eine optimale mechanische Festigkeit durch das duroplastische Reibmaterial zu erreichen. Dieses Verfahren stellt sicher, dass die Bindemittel homogen vernetzt werden, sodass im gesamten Bremsklotz gleichmäßige Materialeigenschaften erzielt werden.

Ein mechanischer Vorgang, bei dem die Oberfläche des Reibbelags mit einer modernen Flächenschleifmaschine ausgerichtet wird. Die vollautomatische Anlage kontrolliert ständig alle Prozessparameter. Ziel ist es, ein Produkt mit gleichmäßiger Dicke zu erhalten. Bei ausgewählten Bremsklötze werden die Fasen zusätzlich geschliffen und die Rillen nach Herstellerangaben geschnitten.

Ein Verfahren, bei dem organische Bestandteile aus der oberen Materialschicht herausgebrannt werden, um die Einlaufzeit des Bremsklotzes zu verkürzen. Mit modernen Infrarotheizungen werden hohe Brenntemperaturen erzeugt, die sicherstellen, dass die Betriebstemperatur stabil bleibt und die Wärmeenergie nur an die Oberfläche des Reibmaterials abgegeben wird. Ein ausgebrannter Bremsklotz bietet sofort nach dem Einbau eine hohe Bremsleistung.

Die Bremsklötze TOMEX werden mit dem modernen Pulverbeschichtungsverfahren im „Tribo“-System lackiert. Das Ergebnis ist eine 100-prozentige Lackabdeckung unserer Produkte. Die Gewährleistung einer gleichmäßigen Lackschichtdicke von 40-80 Mikrometern erfüllt die Anforderungen des OE- und OES-Marktes und beeinflusst die korrekte Handhabung des Bremsklotzes im Bremssattel.

Der verwendete Lack verleiht dem Produkt außerdem eine hohe thermische und chemische Beständigkeit, sodass es während seiner gesamten Lebensdauer wirksam bleibt (Schutz gegen aggressive Umgebungen, Korrosion). Während des Prozesses wird die Dicke der aufgetragenen Pulverbeschichtung kontrolliert, um sicherzustellen, dass sie gleichmäßig auf der gesamten Oberfläche verteilt ist.

Wenn es die Konstruktion des Bremssystems erfordert, werden bei Bremsklötzen TOMEX geräuschdämpfende Anti-Quietsch-Platten (SHIM) eingesetzt, d. h. ein Metallblech, das beidseitig mit einer speziellen Gummischicht beschichtet ist. Der Einbau erfolgt heiß, unter Druck und zum richtigen Zeitpunkt, was eine maximale Haftung der Anti-Quietsch-Platte während der gesamten Lebensdauer der Bremsklötze garantiert.

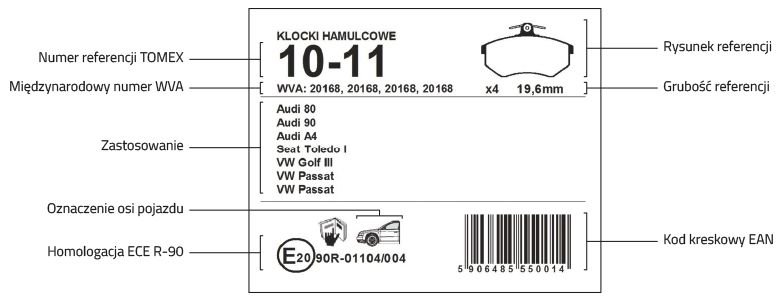

Jede Produktionscharge wird von der Abteilung für Qualitätskontrolle geprüft und dann für den Verkauf freigegeben. Das auf diese Weise vorbereitete Produkt wird dann an die Verpackungsanlage und das Lager sowie an die Händler in aller Welt weitergeleitet.