Precyzja procesu technologicznego pozwala nam dostosować grubość materiału ciernego do setnych części milimetra, a kontrola czynników procesu produkcji takich jak ciśnienie prasowania, temperatura wypalania, promieniowanie podczerwone są zgodne z najwyższymi standardami, obowiązującymi na rynku części oryginalnych OE oraz OES.

Zaawansowane formuły materiałów kompozytowych składają się z najwyższej jakości składników, które zawsze są sprawdzane pod względem zgodności z certyfikatami jakościowymi i mieszane są według ściśle określonych parametrów technologicznych, aby w stu procentach zapewnić jednorodność mieszanki ciernej.

Precyzyjne, w pełni zautomatyzowane wycinanie płytek nośnych. System komputerowy zapewnia najwyższą jakość i odwzorowanie wymiarów zgodnie z parametrami produktów OE.

Operacja ma na celu mechaniczne oczyszczenie płytek nośnych z różnego rodzaju zanieczyszczeń oraz rozwinięcia powierzchni połączenia z materiałem ciernym. Każda partia produkcyjna kontrolowana jest za pomocą profilometru, a także w oparciu o złożone badania laboratoryjne oraz kontrolowana w całym procesie z zastosowaniem metod SPC.

Płytki nośne klocków hamulcowych pokrywane są najwyższej jakości klejem w celu wzmocnienia połączenia z materiałem ciernym. Zawsze ściśle kontrolowana jest zarówno grubość naniesionej warstwy kleju, jak i pokrycie powierzchni.

Proces polega na formowaniu materiału ciernego, łączonego z płytką nośną, pod wpływem wysokiej temperatury i ciśnienia. Każdy klocek jest prasowany zgodnie z „Kartą technologiczną prasowania”. Karty te zostały opracowane na podstawie wieloletnich doświadczeń i badań tak, aby zapewnić jednakową jakość wszystkich prasowanych klocków.

„Hartowanie klocków” ma na celu osiągnięcie optymalnej wytrzymałości mechanicznej przez termoutwardzalny materiał cierny. Proces ten zapewnia jednorodne usieciowane spoiwa tak, aby otrzymać jednakowe właściwości materiału w całym przekroju klocka.

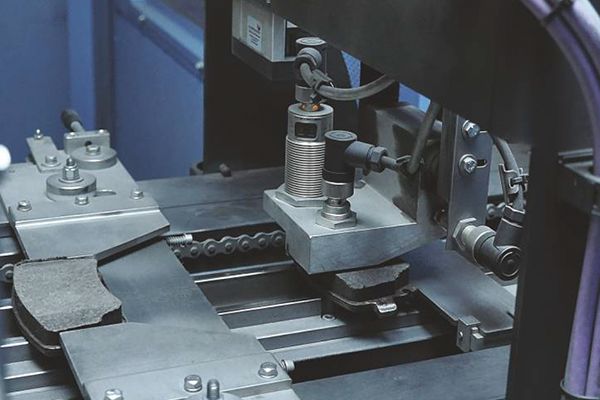

Mechaniczna operacja, polegająca na wyrównaniu powierzchni nakładki ciernej klocków przez nowoczesną szlifierkę do płaszczyzn. W pełni zautomatyzowana linia stale kontroluje wszystkie parametry procesu. Celem jest uzyskanie produktu o jednakowej grubości. W wybranych klockach szlifuje się dodatkowo skosy i nacina rowki zgodnie ze specyfikacją producenta.

Proces polegający na wypaleniu składników organicznych z wierzchniej warstwy materiału w celu skrócenia czasu docierania klocka hamulcowego. Do wytworzenia wysokiej temperatury wypalania wykorzystywane są nowoczesne promienniki podczerwieni, które gwarantują utrzymanie stabilnej temperatury operacji oraz dostarczenie energii cieplnej tylko do powierzchni materiału ciernego. Wypalony klocek hamulcowy zapewnia wysoką skuteczność hamowania bezpośrednio po jego zamontowaniu.

Klocki hamulcowe firmy TOMEX są lakierowane nowoczesną metodą malowania proszkowego w systemie „Tribo”. Dzięki temu nasze produkty cechuje stuprocentowe pokrycie farbą, a zapewnienie stałej jej grubości w granicach 40-80 mikrometrów jest spełnieniem wymagań zarówno rynku OE, jak i OES, a także wpływa na poprawne prowadzenie klocka w zacisku hamulcowym.

Stosowana farba zapewnia ponadto wysoką odporność termiczną oraz chemiczną wyrobu, co zapewnia skuteczność jego działania przez cały okres eksploatacji (ochrona przed agresywnym środowiskiem, korozją). Podczas procesu kontrolowana jest grubość nakładanej farby proszkowej, co gwarantuje jej równomierne rozłożenie na całej powierzchni.

Zawsze gdy wymaga tego budowa układu hamulcowego, na klockach hamulcowych TOMEX stosowane są tłumiące hałas płytki antypiskowe (SHIM), czyli metalowa blaszka obustronnie pokryta specjalną warstwą gumy. Proces montażu odbywa się na gorąco pod wpływem ciśnienia i w odpowiednim czasie, co gwarantuje maksymalne przyleganie nakładki antypiskowej przez cały okres eksploatacji klocków.

Każda partia produkcji jest badana i następnie dopuszczana do sprzedaży przez Dział Kontroli Jakości. Tak przygotowany produkt trafia następnie na pakownię i magazyn, a w dalszym trybie do dystrybutorów na całym świecie.